News – aktuelle Informationen

BOTI-Absperrsysteme

NEU – 10006.5 – Kunststoff-Fuß

Ab sofort bieten wir einen völlig neuartigen Kunststoffstein an, der entgegen allen anderen auf dem Markt befindlichen im Spritzgussverfahren gefertigt wird. Verfügbar in 20 kg und 26 kg bei identischen Maßen.

Eigenschaften:

- hohe Standfestigkeit

- lange Haltbarkeit durch bruchsicheres Recyclingmaterial

- sicherer Transport durch Stapeltaschen

- angenehmes Tragen durch 2 große Tragegriffe

- hergestellt mit Sonnenenergie

- CO₂ Einsparung gegenüber Beton

- zum Schutz der natürlichen Ressourcen ohne Neukunststoff

Fotos vergrößert ansehen > auf die Abbildung klicken

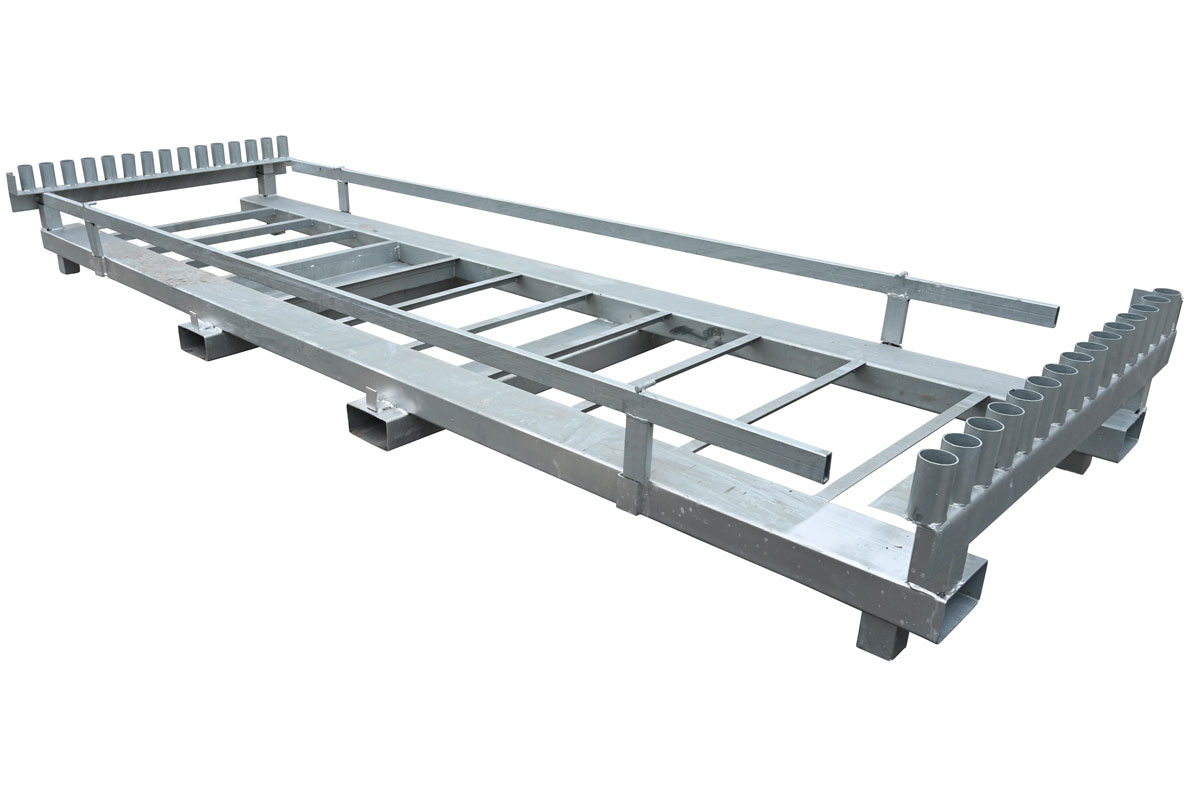

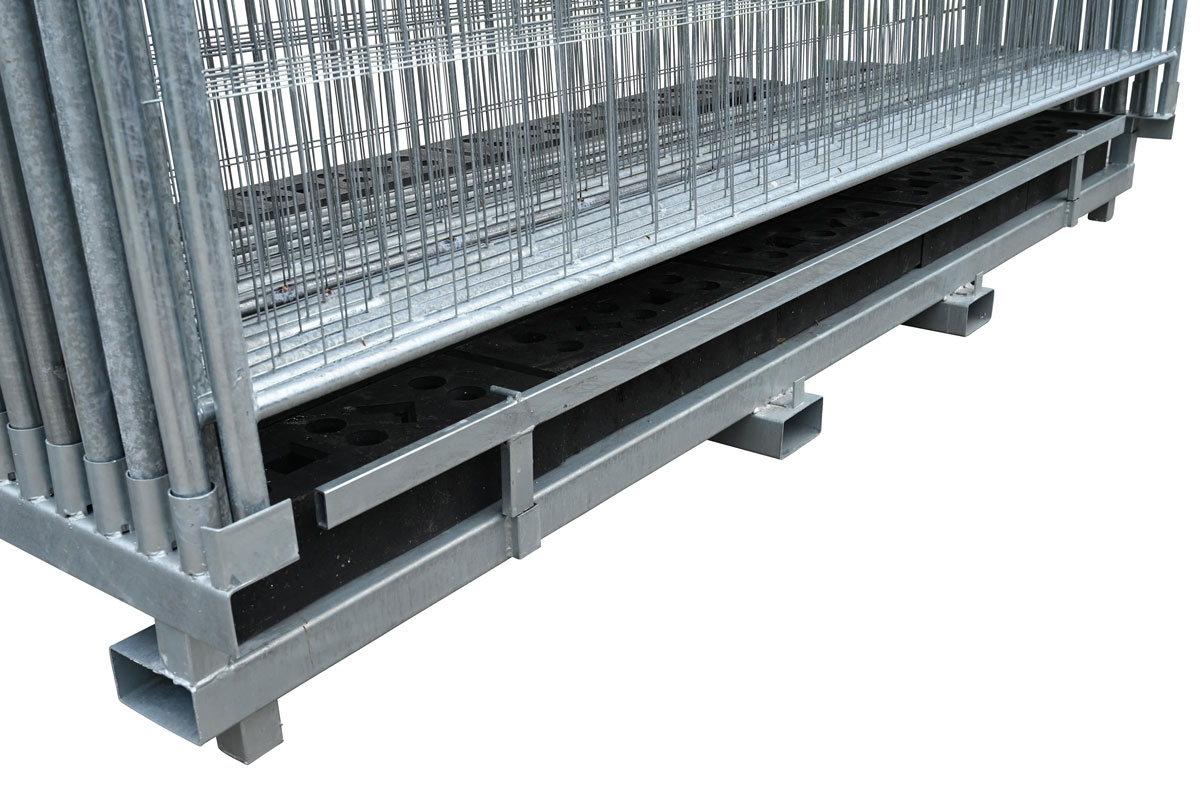

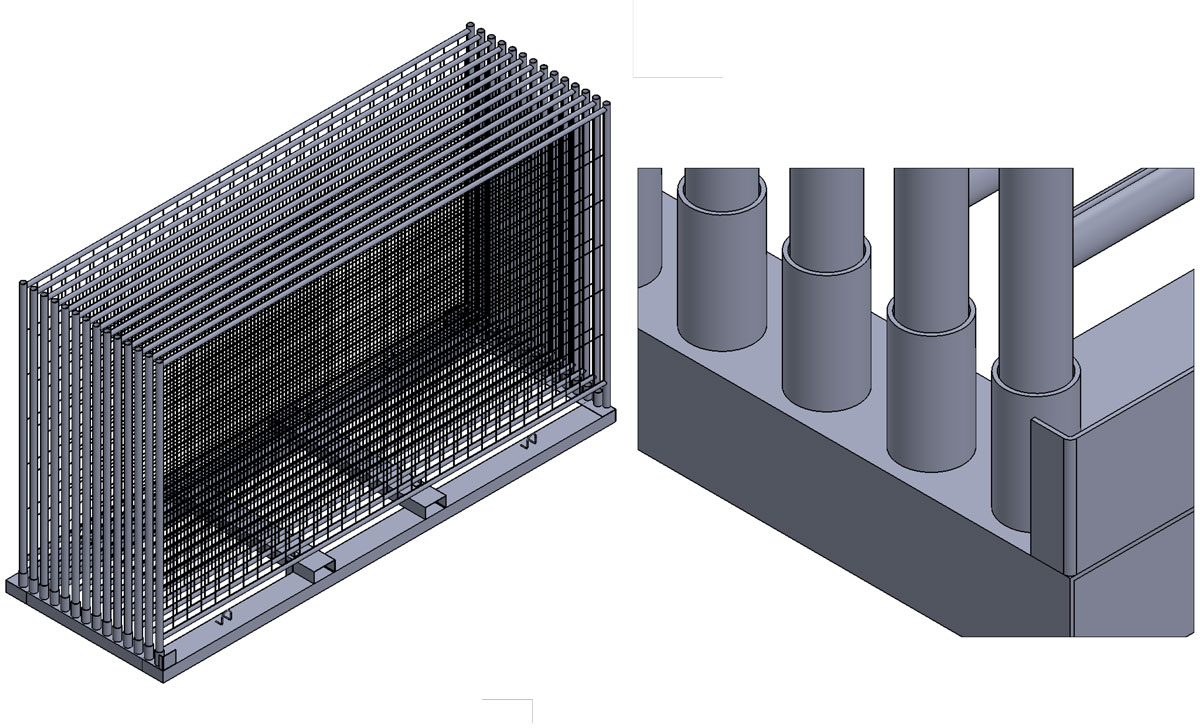

10059.7 – Universalpalette

Absolute Neuheit:

Universalpalette UP 30 für 30 Felder und 30 Füße in einem System

Fotos vergrößert ansehen > auf die Abbildung klicken

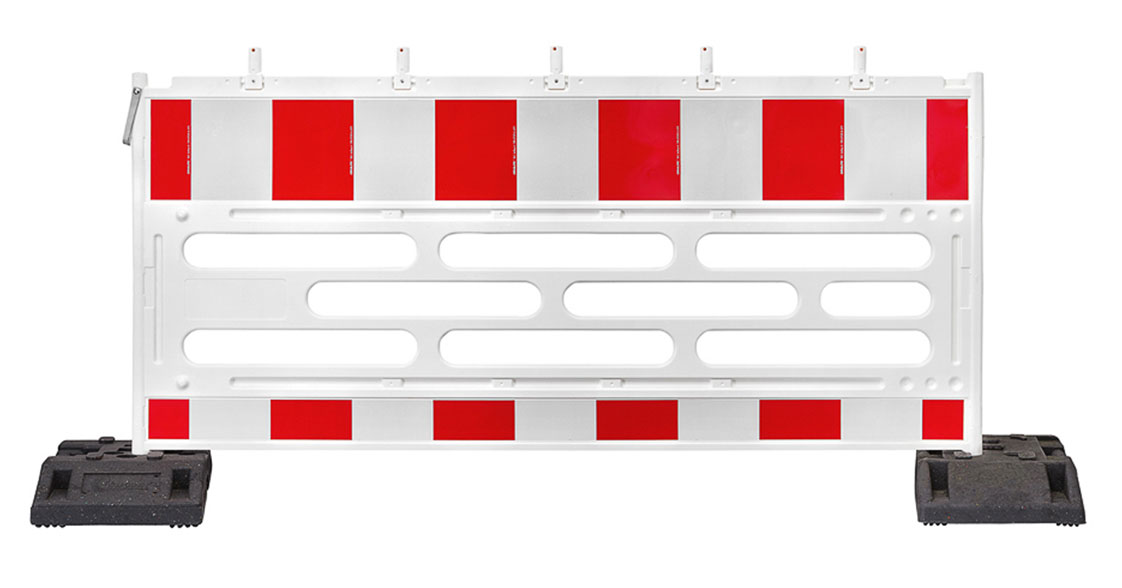

10080 – Absturzsicherung

Ganz neu im Programm bei uns ist die TL Absturzsicherung

(Schrankenzaun) aus hochwertigem Kunststoff,

Zeichnung vergrößert ansehen > auf die Abbildung klicken

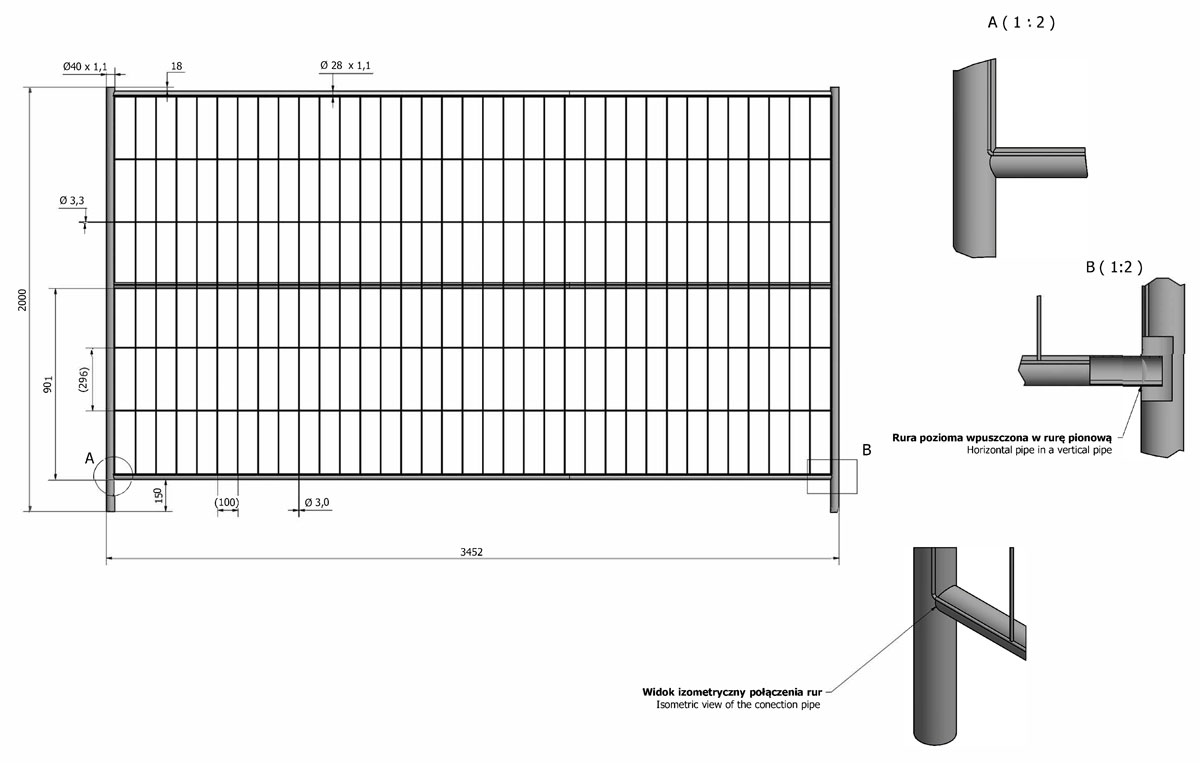

10075.3 – Mobilzaun business

3,50 x 2,00 cm mit 3 Rohren, voll feuerverzinkt – Artikel 10075.3

Alternativ erhältlich als Version Economy, vorverzinkt – 10069.3

Zeichnung vergrößert ansehen > auf die Abbildung klicken

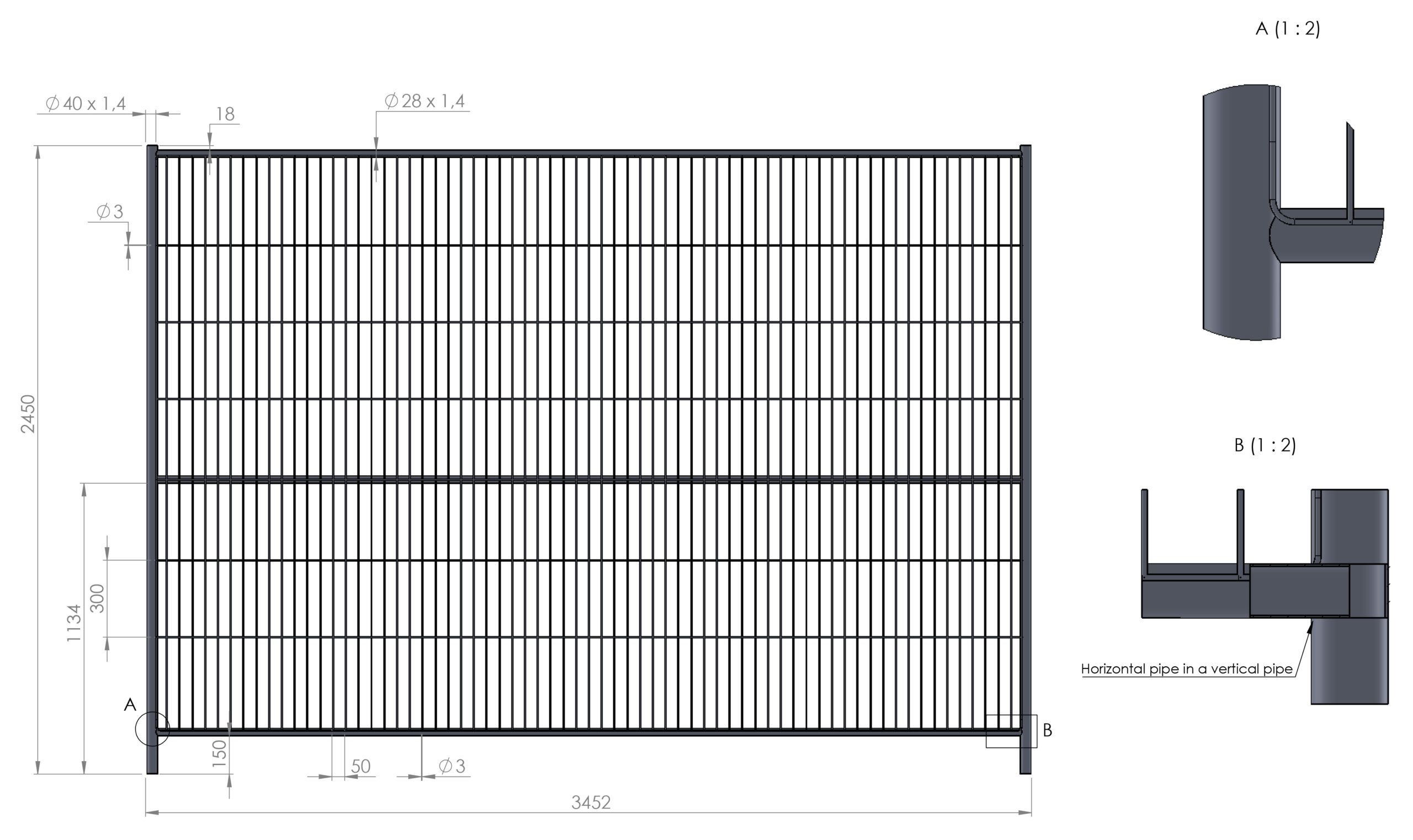

10044.2 – Mobilzaun exklusiv

Höhe 2,45 cm, Maschenweite 50 x 300 , 3 Querrohre , voll feuerverzinkt

Zeichnung vergrößert ansehen > auf die Abbildung klicken

Palettensystem „Rohr-in-Rohr“

Wir bauen alle Palettensysteme um auf „Rohr-in-Rohr“ und nicht mehr „Rohr-auf-Rohr“. Das bietet den großen Vorteil, dass Mobilzaunfelder mit Dreck und Eis im Inneren oder leicht verbogenen Enden trotzdem in die Aufnahmehülsen passen.

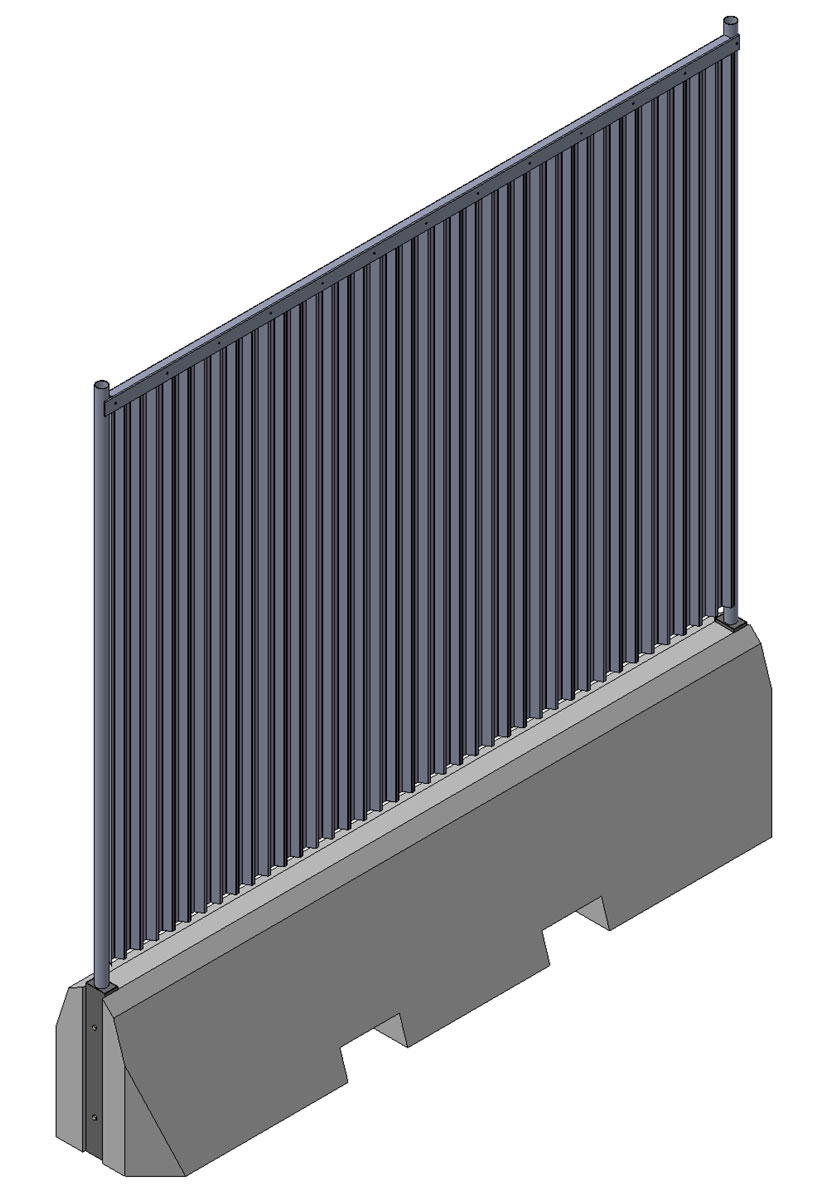

Betonleitschwelle 10005.5

Betonleitschwelle mit 1.000 kg und geschlossenem Zaun –

Gesamthöhe ca. 2,5 m

Verschließbare Bauzauntür

Wir präsentieren unsere einzigartige Bauzauntür, voll integrierbar in jeden Zaunverlauf, ohne losen Bauteile, mit Schloßkasten, Klinke auf einer Seite, Knauf auf der anderen Seite, geliefert mit 3 Schlüsseln.

Unterschied verzinkt – voll feuerverzinkt

Bei der Oberflächenbehandlung von Mobilzäunen gibt es bei den Beschreibungen sehr unterschiedliche Aussagen, die häufig in einen Topf geworfen werden.

Die meisten Hersteller verwenden vorverzinkte Rohre und Drähte.

Dies bedeutet, dass die Rohre und Drähte vor dem Schweißen mit einer hauchdünnen Schicht Zink (in einem Durchlaufbecken) versehen werden.

Die Auflage beträgt ca. 15 – 20 my.

Da die Rohre und Drähte aber noch geschnitten werden müssen, sind somit die Schnittkanten nicht mehr geschützt und fangen an zu rosten.

Trotzdem spricht man hier von verzinktem Zaun. Voll feuerverzinkt ist aber etwas anderes. Hier werden schwarze Rohre und Drähte verschweißt, anschließend werden die Zäune zu einer Verzinkerei gefahren. Dort unterzieht man die Ware mehreren Vorbehandlungen (Entfettungsbad – Beizbad – Flussmittelbad) in verschiedenen Becken bis sie dann abschließend bei 450° in einem Zinkbad voll feuerverzinkt werden. Die Auflage an Zink beträgt mindestens 75 – 80 my, also das Fünffache wie bei der verzinkten Ausführung.

Verschiedene Schweißverfahren

Die meisten Mobilzäune werden maschinell auf teilweise vollautomatischen Maschinen gefertigt. Da man aus Kostengründen fast nur noch verzinkte Rohre einsetzt, kann das herkömmliche MIG Schweißverfahren (also Schweißen mit Zusatzstoff – man sieht anschließend eine echte Schweißnaht) nicht angewendet werden. Man verwendet hier das sogenannte Induktivschweißverfahren an. Wie funktioniert das? Stand und Querrohr werden ineinander gedrückt, eine Elektrode leitet Strom durch die Kontaktstelle und bei einer Temperatur von ca 400° „verschmelzen“ die Teile miteinander. Ein positives Ergebnis setzt aber einwandfreie Qualität der Rohre voraus. Die Rohre müssen frei von Fett und Öl sein (Rohrhersteller in Fernost versehen die Rohre mit viel Öl damit sie während der 30-tägigen Seefahrt nach Europa keinen Weißrost ansetzen). Sind die Rohre also fettig, ölig oder haben Weißrost, funktioniert der oben beschriebene Prozess nur bedingt und die Verbindung Rohr-zu-Rohr hat keine hohe Festigkeit.

Das Verfahren das wir anwenden ist das sogenannte MIG Schweißverfahren: mit einem Schweißgerät und einer Schweißdrahtspule werden über einen Schweißbrenner die Rohre miteinander verschweißt. Man sieht anschließend eine richtige Schweißnaht. Beim vorigen Induktivschweißen sieht man keine Schweißnaht.